Разогрев битума — ключевой процесс на асфальтобетонных заводах, нефтебазах и дорожно-строительных предприятиях. От выбранного метода зависят скорость производства, качество конечного продукта и, что особенно важно, операционные расходы. На российских предприятиях применяется пять основных способов разогрева битума, каждый из которых имеет свои технические особенности и экономические показатели.

Зачем вообще разогревать битум

Битум при комнатной температуре представляет собой твёрдое вещество. Для использования в производстве асфальтобетона, гидроизоляции или дорожных работ его необходимо перевести в вязко-текучее состояние. Согласно ГОСТ 22245-90 «Битумы нефтяные дорожные», температура размягчения битумов марок БНД составляет от 47°C до 60°C, но для качественного перемешивания с минеральными материалами требуется нагрев до 140-170°C в зависимости от марки.

При транспортировке в железнодорожных цистернах битум застывает, особенно в зимний период. Без разогрева слив из цистерны невозможен — продукт остаётся на стенках и дне ёмкости, что приводит к потерям до 3-5% от объёма поставки.

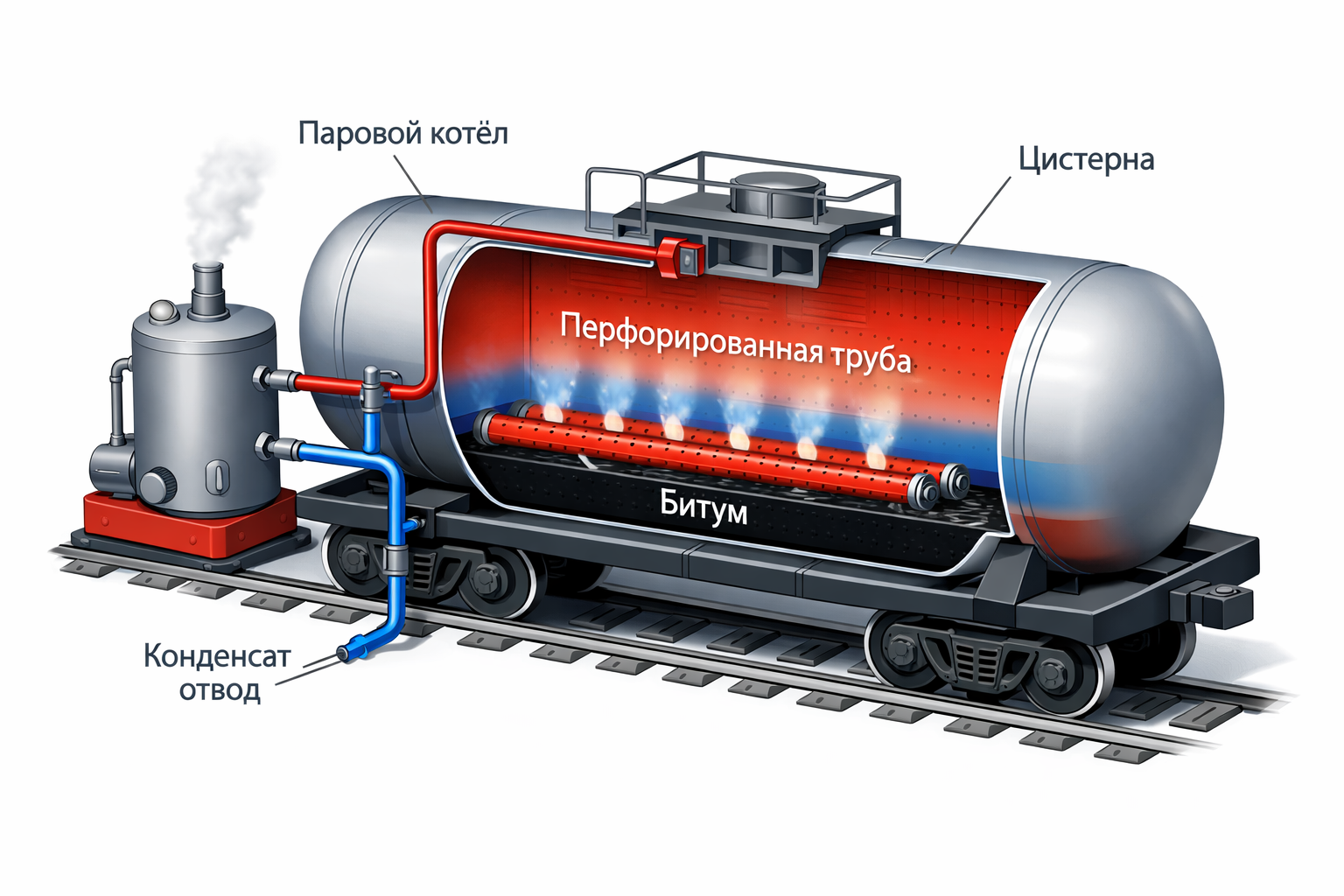

Способ 1: Разогрев острым паром

Принцип работы: Пар от котельной установки под давлением 6-8 атмосфер подаётся через перфорированные трубы непосредственно в массу битума. Пар «барботирует» через продукт, передавая тепловую энергию.

Время разогрева цистерны 60 м³: 8-12 часов при температуре окружающей среды -20°C.

Преимущества: — Доступность технологии на большинстве предприятий (паровой котёл есть почти везде) — Относительно быстрый первичный нагрев поверхностных слоёв — Не требуется специализированное оборудование

Критические недостатки: — Обводнение битума: конденсат пара остаётся в продукте, снижая качество на 10-15% — Высокие энергозатраты: расход пара 8-12 тонн на цистерну — Неравномерный прогрев: локальные зоны перегрева до 200-220°C ведут к окислению битума — Потери качества: по данным ВНИИНефть, каждый цикл парового разогрева снижает пенетрацию битума на 3-7 единиц

Стоимость нагрева 1 тонны битума: 450-650 рублей (при стоимости пара 350 руб/Гкал)

Где применяется: Устаревающая технология, сохранилась на старых АБЗ и нефтебазах, не модернизировавших оборудование с советских времён.

Способ 2: Разогрев глухим паром

Принцип работы: Пар циркулирует по замкнутому контуру теплообменных труб, погружённых в битум. Конденсат возвращается в котёл. Прямого контакта пара с продуктом нет.

Время разогрева цистерны 60 м³: 6-9 часов при температуре окружающей среды -20°C.

Преимущества: — Отсутствие обводнения продукта — Более равномерный прогрев по сравнению с острым паром — Возможность регулировки температуры изменением давления пара

Недостатки: — Высокие энергозатраты (расход пара 6-9 тонн на цистерну) — Необходимость специальных теплообменных устройств — Медленный прогрев при низких температурах окружающей среды — Риск локального перегрева вблизи теплообменных труб

Стоимость нагрева 1 тонны битума: 380-520 рублей

Где применяется: Современные АБЗ и нефтебазы, имеющие паровые котельные, но требующие сохранения качества битума.

Способ 3: Электрический разогрев

Принцип работы: Погружные или врезные электронагреватели типа НБП (нагреватель битума погружной) или НБВ (нагреватель битума врезной) преобразуют электрическую энергию в тепловую. Нагреватели изготавливаются из жаропрочной стали с керамической изоляцией, мощность одного элемента 6-15 кВт.

Время разогрева цистерны 60 м³: 5-8 часов при установке 12-18 нагревателей суммарной мощностью 120-180 кВт.

Преимущества: — Точное регулирование температуры (±2°C) — Отсутствие обводнения — Компактность оборудования — Автоматизация процесса — Возможность работы без котельной

Недостатки: — Высокая стоимость электроэнергии: при тарифе 5-7 руб/кВт⋅ч нагрев становится самым дорогим — Необходимость мощной электрической подстанции — Локальный перегрев вокруг нагревательных элементов (до 180-200°C) — Риск коксования битума на поверхности ТЭНов

Стоимость нагрева 1 тонны битума: 550-850 рублей (зависит от тарифа на электроэнергию)

Где применяется: Небольшие АБЗ сезонного действия, предприятия без собственной котельной, объекты с ограничением использования открытого огня.

Способ 4: Газовый прямой нагрев (битумоварочные котлы)

Принцип работы: Битум загружается в котёл с двойными стенками. Между стенками циркулирует продукт, а снизу установлена газовая горелка. Продукты сгорания не контактируют с битумом.

Время разогрева 5 тонн битума: 1,5-2 часа

Преимущества: — Быстрый разогрев — Относительно невысокая стоимость газа — Мобильность установки (можно использовать на разных объектах) — Возможность точного поддержания температуры

Недостатки: — Требуется перегрузка битума из цистерны в котёл — Ограниченный объём единовременной загрузки (обычно 3-7 тонн) — Риск перегрева при нарушении режима — Необходимость подключения к газовой сети или использования баллонного газа

Стоимость нагрева 1 тонны битума: 280-420 рублей (при стоимости газа 6-8 руб/м³)

Где применяется: Производство дорожных мастик, гидроизоляционных материалов, мелкие дорожно-ремонтные участки.

Способ 5: Циркуляционный разогрев теплоносителем (термомаслом)

Принцип работы: Термальное масло (например, Mobiltherm 605 или отечественный аналог) нагревается в термомасляном котле до 180-200°C. Горячее масло циркулирует через теплообменник, установленный в цистерне или подключённый к ней через систему трубопроводов. Битум прокачивается через теплообменник и возвращается обратно, постепенно прогревая весь объём.

Время разогрева цистерны 60 м³: 2-4 часа при температуре окружающей среды -20°C.

Преимущества: — Максимальная энергоэффективность: экономия до 70% по сравнению с паром — Полное отсутствие обводнения продукта — Равномерный прогрев всего объёма — Исключение локальных перегревов (температура термомасла контролируется ±3°C) — Автоматизация процесса — Возможность работы при температурах до -40°C

Недостатки: — Высокие первоначальные капитальные вложения (стоимость установки 2,5-4,5 млн рублей) — Необходимость обслуживания термомасляного котла — Требуется квалифицированный персонал

Стоимость нагрева 1 тонны битума: 150-250 рублей (при использовании природного газа в термомасляном котле)

Окупаемость: 1,5-2,5 года при интенсивной эксплуатации (слив 500+ цистерн в год)

Где применяется: Современные крупные АБЗ производительностью 100+ т/час, крупные нефтебазы, нефтеналивные терминалы.

Подробнее о циркуляционной системе разогрева битума

Сравнительная таблица методов разогрева

| Параметр | Острый пар | Глухой пар | Электричество | Газовый котёл | Термомасло |

|---|---|---|---|---|---|

| Время разогрева 60 м³ | 8-12 ч | 6-9 ч | 5-8 ч | Перегрузка | 2-4 ч |

| Стоимость за 1 тонну | 450-650₽ | 380-520₽ | 550-850₽ | 280-420₽ | 150-250₽ |

| Обводнение битума | Да (3-5%) | Нет | Нет | Нет | Нет |

| Равномерность нагрева | Низкая | Средняя | Средняя | Высокая | Высокая |

| Локальный перегрев | До 220°C | До 180°C | До 200°C | Контролируется | Исключён |

| Энергоэффективность | Низкая | Средняя | Низкая | Средняя | Высокая |

| Автоматизация | Нет | Частичная | Да | Да | Полная |

| Капитальные вложения | Низкие | Средние | Низкие | Средние | Высокие |

| Срок окупаемости | — | — | — | 1 год | 1,5-2,5 года |

Расчёт стоимости разогрева одной цистерны 60 м³ (≈65 тонн битума)

Острый пар: 65 т × 550₽ = 35 750 рублей

Глухой пар: 65 т × 450₽ = 29 250 рублей

Электричество: 65 т × 700₽ = 45 500 рублей

Термомасло: 65 т × 200₽ = 13 000 рублей

Экономия термомасла против пара: 22 750 рублей на цистерну

Экономия термомасла против электричества: 32 500 рублей на цистерну

При обработке 100 цистерн в год: — Экономия против пара: 2 275 000 рублей — Экономия против электричества: 3 250 000 рублей

Влияние метода разогрева на качество битума

Согласно исследованиям ВНИИНефть (2019 г.), многократный разогрев битума приводит к изменению его свойств:

Острый пар (после 5 циклов разогрева): — Снижение пенетрации на 15-22% — Повышение температуры размягчения на 8-12°C — Увеличение хрупкости при отрицательных температурах

Глухой пар (после 5 циклов): — Снижение пенетрации на 8-12% — Повышение температуры размягчения на 4-6°C

Электрический разогрев (после 5 циклов): — Снижение пенетрации на 10-15% — Локальное коксование вокруг нагревателей

Термомасляный разогрев (после 5 циклов): — Снижение пенетрации на 2-4% (в пределах погрешности измерений) — Свойства битума практически не изменяются

Как выбрать метод разогрева для вашего предприятия

Для крупного АБЗ (производительность 100+ т/час, слив 200+ цистерн/год): → Циркуляционный разогрев термомаслом

Причина: Окупаемость за 1,5-2 года, максимальная экономия в долгосрочной перспективе

Для среднего АБЗ (производительность 40-80 т/час, слив 50-150 цистерн/год): → Глухой пар или переход на термомасло (зависит от наличия котельной)

Причина: Баланс между капитальными вложениями и операционными расходами

Для небольшого сезонного АБЗ (производительность до 30 т/час, слив до 50 цистерн/год): → Электрический разогрев или глухой пар

Причина: Низкие капитальные вложения, окупаемость термомасляной установки более 5 лет

Для производства мастик и гидроизоляции: → Газовый битумоварочный котёл

Причина: Небольшие объёмы, необходимость перемешивания с добавками

Для нефтебазы/терминала (слив 500+ цистерн/год): → Циркуляционный разогрев термомаслом + резервная система

Причина: Максимальная экономия, быстрая окупаемость

Получить консультацию по выбору оборудования

Нормативные требования к разогреву битума

ГОСТ 22245-90 устанавливает максимальные температуры нагрева: — БНД 60/90: не более 170°C — БНД 90/130: не более 160°C — БН 70/30: не более 180°C

СП 78.13330.2012 «Автомобильные дороги» требует: — Исключить перегрев битума выше допустимых температур — Обеспечить равномерность нагрева — Контролировать качество битума после разогрева

ТР ТС 030/2012 устанавливает: — Запрет на использование битума с обводнением более 0,5% — Требования к сертификации оборудования для разогрева

Практические рекомендации

- Перед выбором метода проведите расчёт: учитывайте не только стоимость оборудования, но и операционные расходы на 3-5 лет.

- Учитывайте климатические условия: в регионах с температурами ниже -30°C предпочтителен циркуляционный разогрев или электрические нагреватели.

- Контролируйте температуру: установите термометры в нескольких точках цистерны или ёмкости.

- Ведите учёт качества: проверяйте пенетрацию битума до и после разогрева каждые 3-4 месяца.

- Автоматизируйте процесс: человеческий фактор — основная причина перегревов и связанных с ними потерь качества.

Выводы

Выбор метода разогрева битума — это компромисс между капитальными вложениями, операционными расходами и требованиями к качеству продукта. Для современных предприятий с большими объёмами переработки оптимальным решением является циркуляционный разогрев с использованием термомасла: несмотря на высокие первоначальные инвестиции, система окупается за 1,5-2,5 года и обеспечивает экономию до 70% энергозатрат при сохранении качества битума.

Устаревшие паровые технологии остаются распространёнными на старых предприятиях, но ведут к обводнению продукта и снижению его качества. Электрический разогрев оправдан только для небольших объёмов при отсутствии альтернатив.